2025 年,国内半导体产业迎来关键发展期,高纯流体输送核心设备的 “国产替代” 进程,因一项纳米隔离套技术突破,写下浓墨重彩的一笔 —— 国产磁力泵成功叩开半导体高纯流体输送的大门,打破长期被进口产品垄断的格局。

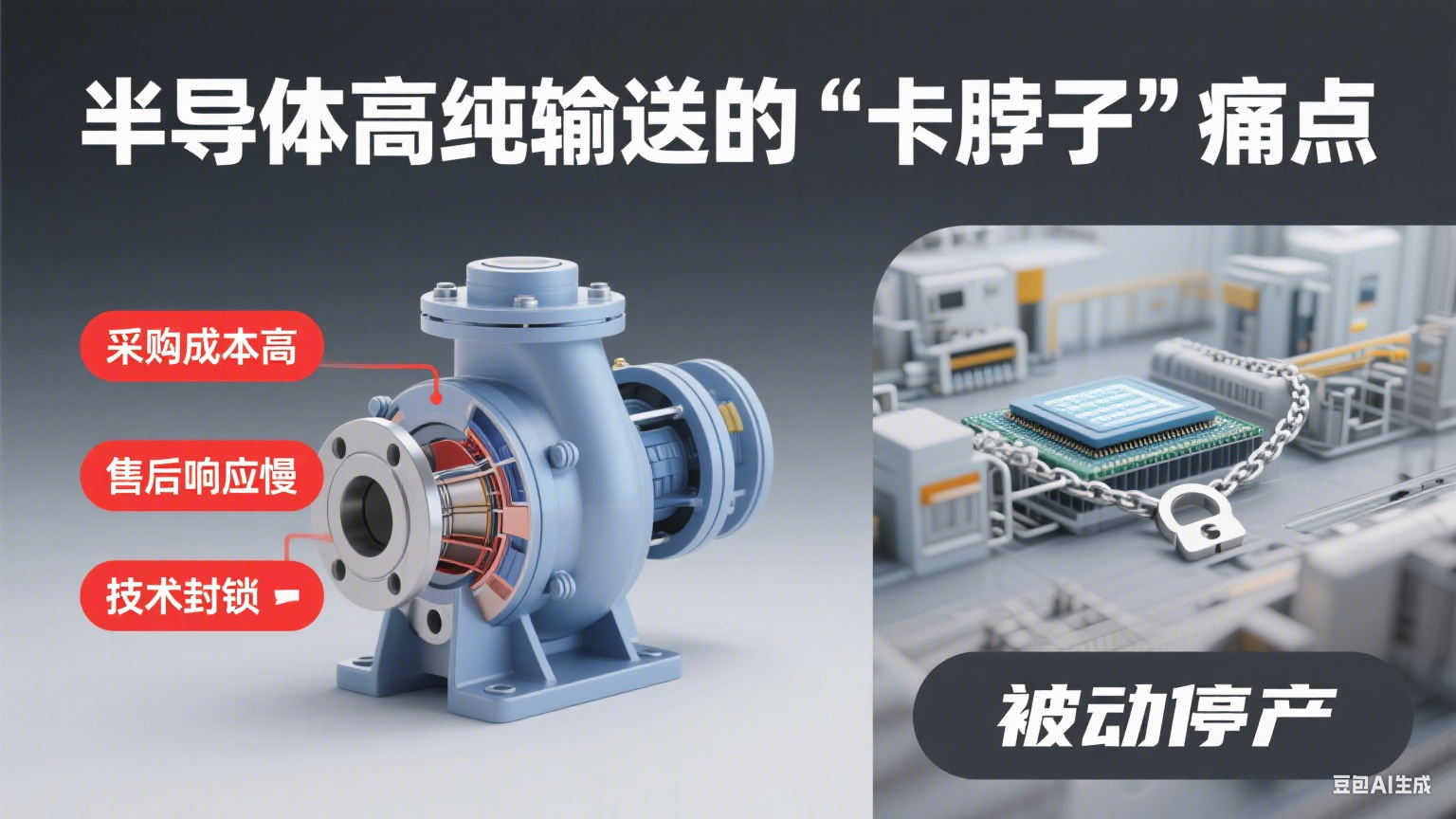

一、半导体高纯输送的 “卡脖子” 痛点。

在半导体芯片制造中,光刻、蚀刻等核心工序对高纯流体(如超纯水、高纯试剂 )的输送要求近乎苛刻。流体中哪怕微量杂质,都可能导致芯片短路、良率暴跌。此前,进口磁力泵凭借成熟的隔离套技术,实现近乎零泄漏的密封效果,成为行业首选。但进口设备采购成本高、售后响应慢,且面临技术封锁,一旦出现故障,国内半导体厂往往陷入被动停产的困境,成为制约产业自主化的隐形 “枷锁”。

二、纳米隔离套:国产磁力泵的技术利刃。

国内科研团队与泵企历时三年攻关,在 2025 年推出搭载纳米陶瓷基隔离套的磁力泵。不同于传统金属或普通陶瓷隔离套,纳米隔离套通过原子级结构设计,实现三大突破:

极致密封性:纳米级孔隙率趋近于零,彻底阻断流体泄漏路径,满足半导体行业对 “零泄漏” 的严苛要求,可稳定输送纯度 99.9999% 以上的高纯试剂。

耐腐抗磨性:纳米陶瓷材料硬度达 HV1200 以上,耐强酸碱腐蚀能力提升 3 倍,面对氢氟酸、硝酸等高危试剂输送,使用寿命较进口泵延长 2 - 3 年。

磁场高效传导:通过纳米结构优化磁路设计,磁耦合效率提升 15%,能耗降低 12%,解决了传统磁力泵 “磁场损耗大、运行效率低” 的行业难题。

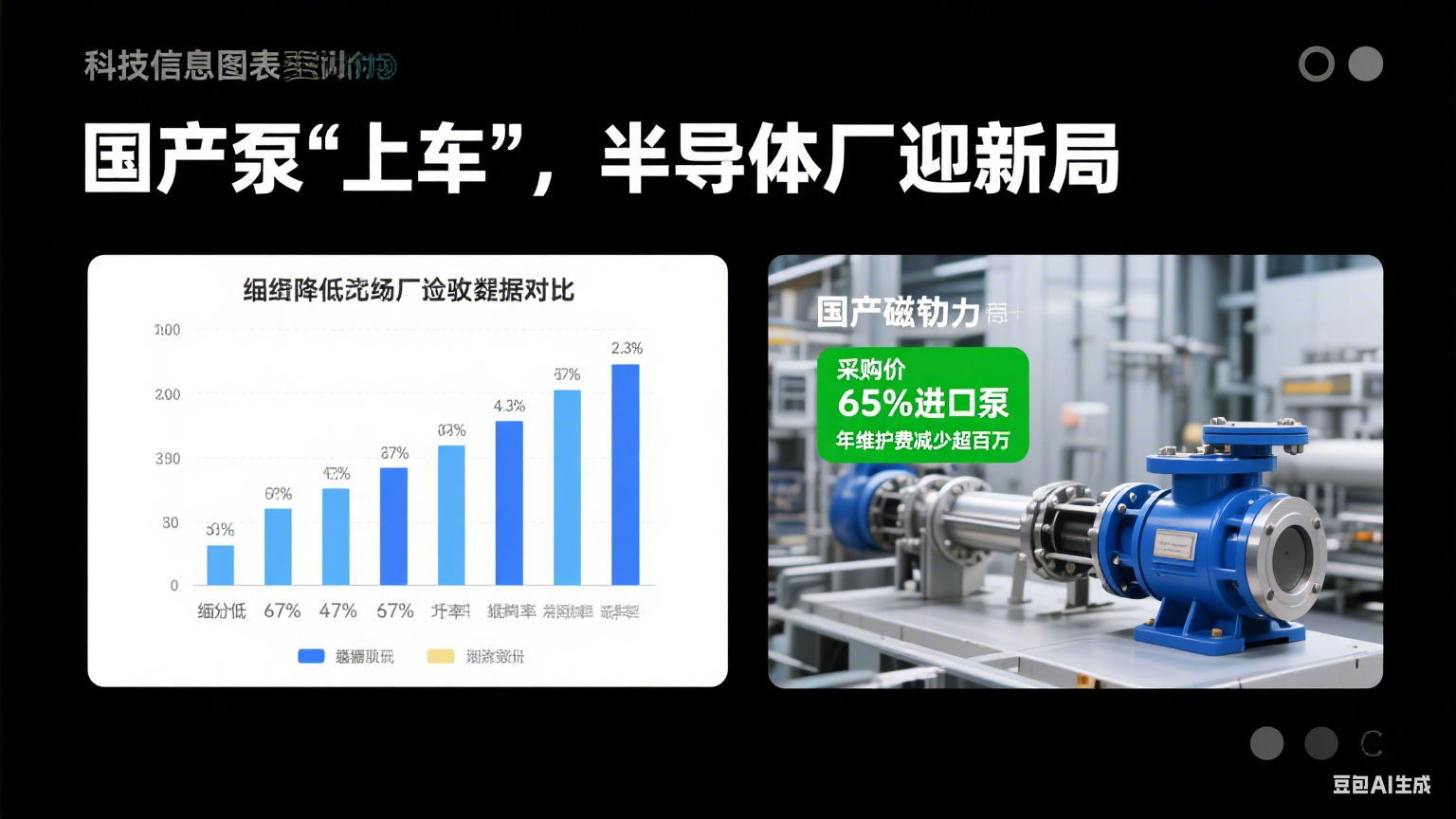

三、国产泵 “上车”,半导体厂迎新局。

2025 年 Q2,某头部晶圆厂率先引入国产纳米隔离套磁力泵,经过 3 个月产线验证:在光刻胶输送环节,杂质引入量较进口泵降低 47%,芯片良率提升 2.3 个百分点;运维成本方面,设备采购价仅为进口泵的 65%,年维护费用减少超百万元。这一成功案例迅速引发行业连锁反应,长三角、粤港澳大湾区超 20 家半导体厂启动 “国产磁力泵替换计划”。

更深远的意义在于产业协同:纳米隔离套技术带动上游材料(如纳米陶瓷粉体、精密成型设备 )国产化,形成从基础材料到高端装备的完整产业链。预计到 2025 年底,国产磁力泵在半导体高纯输送领域的市场份额将从不足 5% 跃升至 22%,为国内半导体产业降本增效、自主可控注入强劲动力。

这场由纳米技术驱动的 “泵类革命”,不仅打破国外垄断,更标志着中国高端装备制造从 “跟跑” 到 “领跑” 的跨越。当国产磁力泵在半导体产线稳定运转,背后是科研攻坚的韧性、产业协同的智慧,也为更多高端装备国产化提供 “技术突破 + 场景验证 + 生态构建” 的成功范本 ——2025 年的这场替代浪潮,或许只是中国智造突围的一个开始。