计量泵是化工、制药、食品行业的 “流量心脏”,但介质粘度、温度、设备磨损,都会让精度暴跌(从 ±1% 到 ±10%),导致产品报废、工艺失控。本文拆解5 大精度杀手+3 步校准法,帮你守住生产底线。

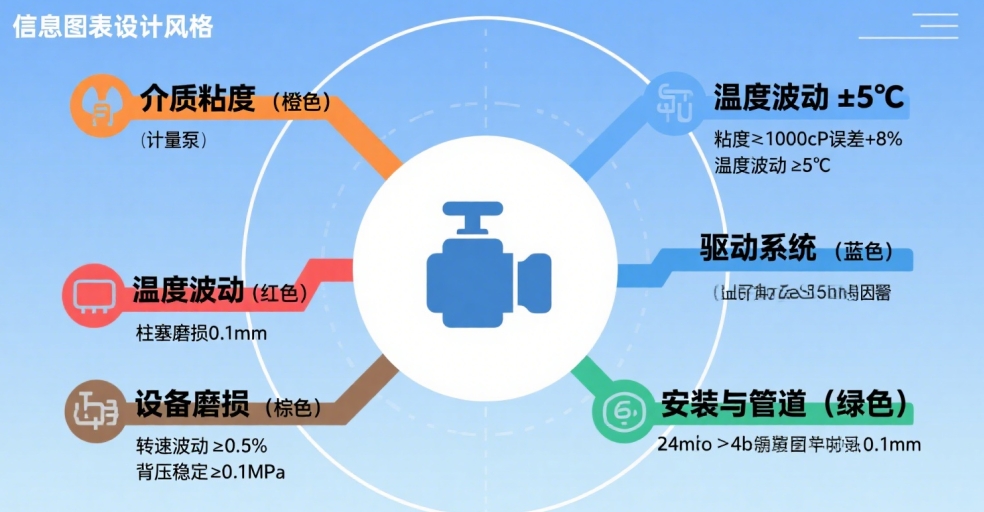

一、5 大因素 “偷走” 计量泵精度

1. 介质粘度:高粘介质让流量 “虚高”。

原理:计量泵靠容积变化输送流体,高粘度介质(如沥青,粘度>1000cP)流动阻力大,会在泵腔残留,导致实际流量<设定值;

数据:粘度从 1cP(水)升到 1000cP,柱塞计量泵流量误差从 ±1% 暴增到 ±8%;

对策:输送高粘介质时,选转子泵 / 齿轮计量泵(容积效率更高),或对介质预热(降低粘度至 500cP 以下)。

2. 温度波动:热胀冷缩改变泵腔间隙。

危害:温度升高(如从 20℃到 80℃),泵腔金属部件膨胀,间隙增大(如 0.1mm 变 0.15mm),介质泄漏量增加 30%;

案例:某化工厂输送高温树脂(120℃),因未做冷却,计量泵精度从 ±2% 降到 ±6%,导致产品固化不均匀;

对策:高温场景(>60℃)加装冷却夹套,低温场景(<0℃)用伴热管线,控制温度波动≤±5℃。

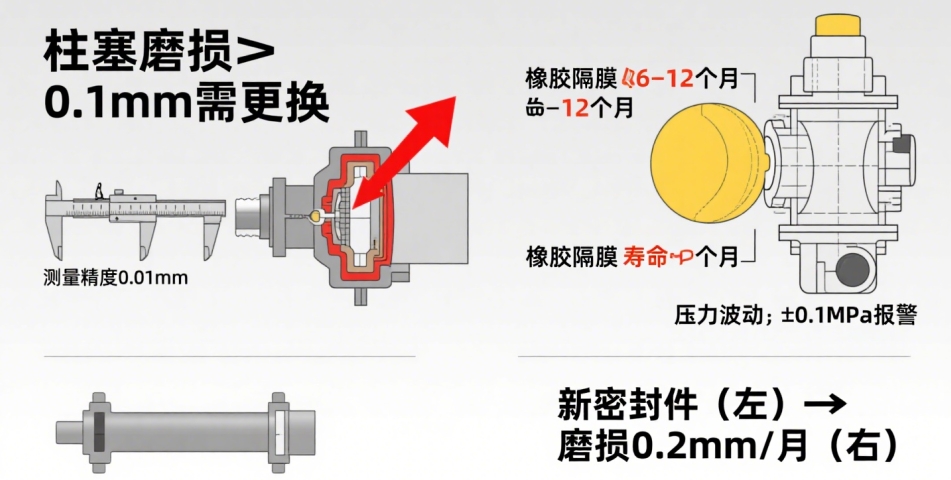

3. 设备磨损:柱塞、隔膜是 “重灾区”。

易损件:

柱塞泵:柱塞与密封件磨损(介质含颗粒时,1 个月磨损 0.2mm),泄漏量增加,流量精度暴跌;

隔膜泵:隔膜老化(橡胶隔膜寿命 6-12 个月),弹性下降,流量波动从 ±1% 变 ±5%;

检测:定期用千分尺测柱塞直径(磨损>0.1mm 需更换),隔膜泵安装压力传感器,监测出口压力波动(>±0.1MPa 需换隔膜)。

4. 驱动系统:电机转速、传动误差 “拖后腿”

电机波动:普通电机转速波动 ±2%,直接导致流量误差 ±2%;变频电机虽好,但谐波干扰会让转速 “忽快忽慢”;

传动磨损:齿轮、皮带传动长期使用(>1 年),间隙增大,流量精度下降 3%-5%;

对策:选伺服电机 + 行星减速机(转速波动≤±0.5%),传动部件每季度检查,皮带张紧度用张力计检测(偏差>5% 需调整)。

5. 安装与管道:气阻、背压破坏稳定流

气阻:管道高处有空气,介质流动时形成 “气塞”,流量波动 ±5% 以上;

背压不稳:下游压力波动(如阀门开闭),会反向冲击计量泵,精度下降 ±3%;

对策:管道从低到高倾斜安装(坡度≥1%),最高点设排气阀;下游加装稳压罐(容积≥泵流量的 10%),稳定背压。

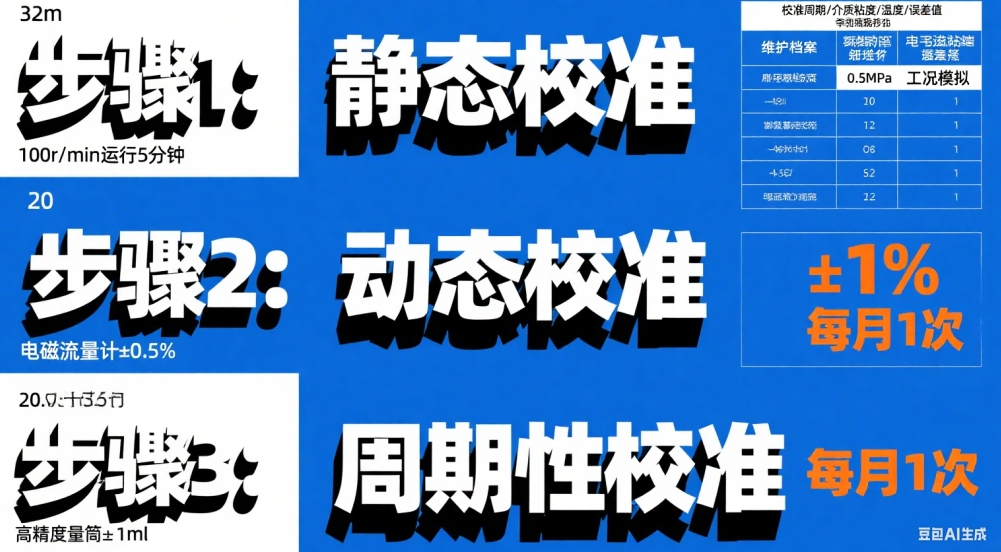

二、3 步校准法,让精度回归 ±1%

步骤 1:“静态校准”—— 用标准容器测基础精度

关闭进出口阀门,泵腔充满介质;

设定泵转速(如 100r/min),运行 5 分钟后,用高精度量筒(精度 ±0.1ml)接液,记录 1 分钟流量;

重复 3 次,取平均值,与理论流量(转速 × 排量)对比,误差>±2% 需调整。

步骤 2:“动态校准”—— 模拟实际工况测波动

连接实际管道,开启上下游阀门,模拟生产压力(如 0.5MPa);

用电磁流量计(精度 ±0.5%)实时监测流量,记录 1 小时内的波动值;

波动>±1% 时,检查管道气阻、背压,或更换磨损部件(如隔膜、密封件)。

步骤 3:“周期性校准”—— 建立维护档案

制定校准计划:高粘度 / 高温介质每月 1 次,清洁介质每季度 1 次;

记录数据:每次校准记录 “介质粘度、温度、流量误差、磨损部件”,形成设备健康档案;

预测性维护:当同一部件连续 2 次校准更换,升级材质(如柱塞换陶瓷涂层,寿命延长 3 倍)。

三、避坑指南:3 个 “精度杀手” 要警惕

别忽视 “介质含气”:介质含气量>5%,会让计量泵 “气缚”,流量直接归零。输送易气化介质(如甲醇)时,入口加装除气装置(如真空脱气罐)。

别迷信 “进口泵”:进口泵精度高,但对介质清洁度要求苛刻(如某进口柱塞泵,介质含颗粒>50μm 就卡泵)。国内泵(如大连帝国、杭州南方)针对复杂工况优化,性价比更高。

别省略 “启动前排气”:泵腔有空气时,第一次启动流量误差可达 ±20%。启动前必须打开排气阀,排净泵腔空气,待介质连续流出后再关闭阀门。

四、行业案例:从 “频繁报废” 到 “零误差” 的改造实践

案例 1:某制药厂高精度注射剂生产线

问题:输送高粘度中药提取液(粘度 800cP)时,柱塞计量泵流量误差达 ±7%,导致药液浓度波动超标,月报废成本超 10 万元。

改造方案:

更换为齿轮计量泵(容积效率 98%),并加装介质预热系统(将粘度降至 450cP);

驱动系统升级为伺服电机 + 行星减速机(转速波动≤±0.3%);

建立 “每周静态校准 + 每月动态校准” 维护计划。

效果:流量误差稳定控制在 ±0.8%,年减少报废损失 120 万元,设备寿命延长 2 年。

案例 2:某化工厂高温树脂输送系统

问题:120℃树脂输送时,因泵腔无冷却,计量泵精度从 ±2% 降至 ±6%,产品固化不均匀率达 15%。

改造方案:

泵体加装不锈钢冷却夹套(通入 60℃循环水,控制泵腔温度波动≤±3℃);

隔膜更换为氟橡胶材质(耐温 200℃,寿命延长至 18 个月);

下游管道加装 50L 稳压罐(稳定背压波动≤±0.05MPa)。

效果:精度恢复至 ±1.5%,产品合格率提升至 99.2%,隔膜更换频次减少 50%。

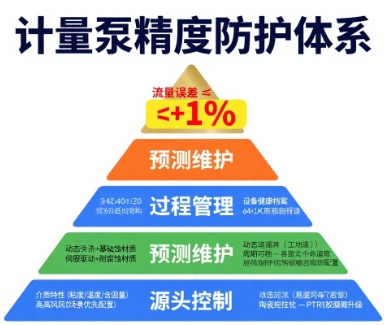

五、总结:构建计量泵 “精度防护体系”

计量泵精度控制需从 “因素识别 - 校准执行 - 维护升级” 三方面入手:

源头控制:根据介质特性(粘度、温度、含固量)选型,高风险场景优先配置伺服驱动 + 耐腐蚀材质;

过程管理:严格执行 “静态校准(基础)+ 动态校准(工况)+ 周期校准(趋势)” 三级校准流程;

预测维护:通过设备健康档案追踪易损件寿命,对连续故障部件进行材质升级(如陶瓷柱塞、PTFE 隔膜)。

通过以上方法,可将计量泵流量误差稳定控制在 ±1% 以内,为化工、制药、食品行业的工艺稳定性提供核心保障。