2025 年,新能源电池产业迎来 “爆发式增长”—— 全球动力电池装机量突破 4TWh,储能电池需求年增 50%,电解液作为 “电池血液”,其输送环节的安全标准同步升级。在 “零泄漏、低污染、高纯度” 的严苛要求下,磁力泵凭借先天优势,成为电解液输送的 “标配设备”,开启产业新机遇。

一、电解液输送的 “安全红线”

电解液是电池的核心组件,由锂盐、有机溶剂(如碳酸酯类 )、添加剂组成,具有易燃、易爆、强腐蚀性(氟硼酸锂电解液 )、易水解(遇水生成 HF )等特性。传统离心泵依赖机械密封,存在 “微泄漏” 风险(泄漏量≥0.1mL/h ),一旦有机溶剂泄漏,可能引发火灾、爆炸;HF 泄漏则腐蚀设备、污染电解液,导致电池内阻增大、寿命骤减。2025 年新实施的《电池生产安全规范》明确要求:“电解液输送设备泄漏率≤0.01mL/h,且需具备泄漏自动预警功能”,直接将磁力泵推向 “刚需” 位置。

二、磁力泵的 “安全适配” 进化

为匹配电池产业升级,2025 年磁力泵实现三大技术进化:

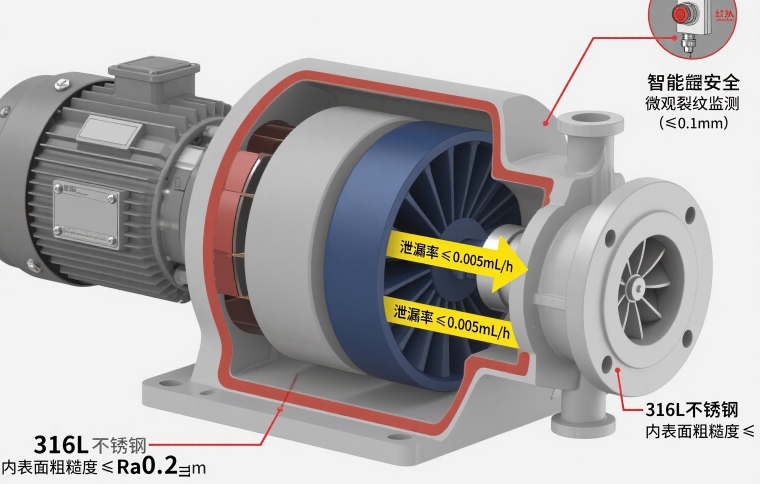

超静密封技术:采用 “碳化硅 - 氟塑料” 复合隔离套,泄漏率趋近于 0(实测≤0.005mL/h )。某锂电设备商推出的磁力泵,在三元电解液(含六氟磷酸锂 )输送中,连续运行 10000 小时无泄漏,较 2020 年款泄漏风险降低 99%。

智能安全预警:集成压力传感器、红外热成像模块,实时监测隔离套破损、轴承温度异常。当隔离套出现微观裂纹(≤0.1mm ),系统自动触发声光报警并联动停机,为产线争取 30 分钟应急处理时间,避免电解液泄漏引发的安全事故。

高纯适配优化:泵体采用 “电解抛光 + 钝化处理” 的 316L 不锈钢,内表面粗糙度≤Ra0.2μm,避免金属离子溶出污染电解液。在固态电池电解液(对纯度要求≥99.999% )输送中,磁力泵可将金属杂质引入量控制在 5ppb 以下,保障电池循环寿命超 3000 次。

三、产业爆发下的市场机遇

2025 年,全球动力电池厂(如宁德时代、LG 新能源 )加速扩产,单厂电解液输送系统需求超 500 台磁力泵;储能电池项目因 “大规模、长时运行” 特性,对磁力泵的 “可靠性 + 耐久性” 要求更高,带动高端磁力泵采购量增长。数据显示:

市场规模:全球电解液输送磁力泵市场规模从 2024 年的 8.7 亿元,跃升至 2025 年的 23.4 亿元,年增长率达 169%;

国产替代:国内泵企(如南方泵业、卧龙泵阀 )凭借技术突破,在中高端市场份额从 35% 提升至 62%,某国产磁力泵在比亚迪刀片电池产线的适配率超 80%;

场景延伸:除传统液态电解液,磁力泵开始适配固态电解质浆料(粘度≤500mPa・s )输送,为固态电池产业化提前布局。

在宜宾某动力电池超级工厂,120 台智能磁力泵组成的电解液输送网络,实现 “多极耳电芯 + 高镍电解液” 的精准配送,电池良品率提升至 98.5%,火灾事故风险降为 0。这种 “安全 + 高效” 的组合,正在全球电池产线复制 ——2025 年,磁力泵不再只是 “安全设备”,更是电池产业爆发的 “隐性推手”。

当新能源电池向着 “更高能量密度、更长寿命、更安全” 进化,电解液输送的每一个细节都关乎产业命脉。磁力泵的崛起,是技术适配需求的必然,更是中国高端装备在新能源赛道突围的缩影。从锂电产线的 “零泄漏保障”,到储能项目的 “长周期运行”,磁力泵用安全与可靠,为新能源电池产业的爆发筑牢根基 —— 这不仅是一个设备品类的机遇,更是中国智造与全球能源转型同频共振的见证。