包装机械有哪些常用装置组成?拆解核心结构,看懂行业底层逻辑!

各位朋友,今天咱们聊个实在话题——包装机械的常用装置组成。不管是开工厂做生产,还是想了解包装行业的底层逻辑,搞懂这事儿都很关键。毕竟现在各行各业都在讲效率、讲稳定,包装环节要是掉链子,整条生产线都得受影响。

我一直觉得,看一个设备好不好,先得看它的“骨架”和“器官”——也就是核心装置。包装机械看着复杂,其实拆开了看,每一个装置都有明确的分工,就像一支配合默契的团队,少了谁都不行。今天咱们就把这些常用装置一个个说透,用最实在的话讲清楚它们的作用、原理,还有实际应用里的注意点,保证大家看完能明白“包装机到底是怎么干活的”。

一、送料装置:包装的“粮草官”,稳定是第一准则。

咱们先从源头说起——送料装置。你想啊,包装要先有物料,送料装置就是把物料从储存的地方(比如料仓、料斗)送到下一个环节的“粮草官”。要是送料不稳,一会儿多一会儿少,后面包装出来的产品要么缺斤少两,要么包装不紧实,麻烦就大了。

送料装置不是只有一种,得根据物料的形态来选,这就像给不同的人配不同的工具,顺手才高效:

颗粒/粉末类物料:比如咖啡粉、洗衣粉、杂粮,常用“螺旋送料机”。原理很简单,就是一个螺旋叶片在管道里转,把物料“推”着往前走。这种装置的好处是能精准控制量,比如每秒钟送多少克,通过调整螺旋的转速就能实现,而且密闭性好,粉末不会乱飞,车间里也干净。

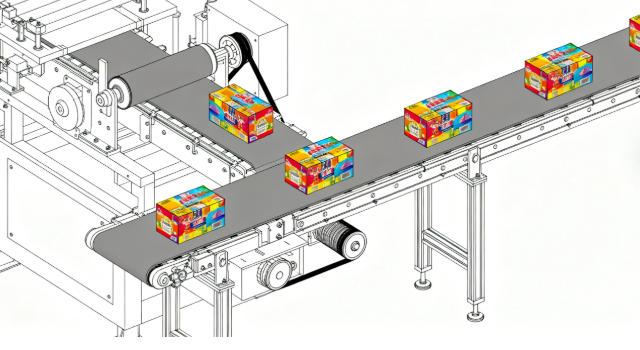

块状/规则物料:比如饼干、巧克力、盒装面膜,更适合“皮带送料机”或者“链板送料机”。皮带送料就像咱们常见的传送带,平稳、速度快,而且对物料的磨损小——你总不能让饼干在传送过程中碎了吧?链板送料则更耐用,要是物料重点(比如金属零件包装),链板能扛住,不容易坏。

液体/膏状物料:比如酱油、洗发水、面霜,就得用“泵式送料”,比如齿轮泵、柱塞泵。这类送料装置的核心是“精准”,因为液体包装对容量要求特别严,差一点点都可能不符合国标,柱塞泵甚至能做到误差小于0.5%,这在食品、日化行业是刚需。

这里我得提醒一句:选送料装置,千万别只看速度,“稳定性”和“精准度”才是关键。比如我见过有家做坚果包装的工厂,一开始用普通皮带送料,坚果大小不一,有时候卡住了,后面包装就空了;后来换成带分拣功能的链板送料,不仅送得稳,还能把不合格的坚果筛出去,效率反而提上去了。

二、计量装置:包装的“秤砣”,差一点都不行。

送料之后,下一步就是“计量”——得知道每个包装里装多少物料,这就是计量装置的活儿。要是计量不准,轻了是坑消费者,重了是浪费成本,对企业来说都是损失。所以计量装置就像包装机械的“秤砣”,必须精准。

不同物料对应的计量方式,差异也很大,咱们分几类说:

称重式计量:适合颗粒、块状、不规则物料,比如坚果、糖果、五金零件。核心部件是“称重传感器”,现在好的传感器精度能到0.1克,比如包装100克的坚果,实际重量能控制在99.8-100.2克之间。而且现在的称重装置都带“自动补偿”功能,比如前一包少了0.2克,下一包就自动多补0.2克,长期下来平均误差特别小。

容积式计量:适合粉末、颗粒比较均匀的物料,比如面粉、白糖、饲料。原理是用一个固定容积的“计量杯”,比如每杯正好50克面粉,通过控制计量杯的开合来定量。这种方式速度快,成本比称重式低,但有个前提——物料的密度得均匀。比如面粉要是受潮结块了,同样体积的面粉就变重了,计量就不准了,所以用容积式计量的工厂,一般都会配物料干燥设备。

计数式计量:适合规则的单个物料,比如胶囊、药片、电池、小玩具。常见的有“光电计数”和“机械计数”,光电计数就是用红外线扫描,物料经过时挡住光线,计数器就记一个数,比如每10粒胶囊装一瓶,数够了就自动送往下一环节。这种方式的优势是速度快,比如药片包装机,每分钟能数几百上千粒,而且误差率极低,不到0.1%,这在医药行业是必须的——你总不能让一瓶药少一粒吧?

我身边有个做保健品的朋友,之前用的是普通计数装置,有时候胶囊粘在一起,就会漏数,消费者投诉“少粒”;后来换成带“震动分离”的计数装置,先把粘在一起的胶囊震开,再计数,投诉率一下子就降下来了。这说明什么?计量装置不仅要精准,还得适配物料的特性,不能生搬硬套。

三、包装材料供给装置:包装的“布料库”,不能出半点差错。

有了物料,也计量好了,接下来就得有包装材料——比如塑料袋、铝箔袋、玻璃瓶、纸盒,包装材料供给装置就是负责把这些“布料”精准送到指定位置,和物料配合完成包装。

这个装置看似简单,实则很考验细节,因为包装材料五花八门,处理方式也不一样:

柔性包装材料供给:比如塑料薄膜、铝塑复合膜,常用“放卷装置”+“牵引装置”。放卷装置要控制薄膜的张力,不能太紧(容易拉断),也不能太松(薄膜会皱);牵引装置则是用滚轮把薄膜拉着往前走,同时配合“纠偏装置”——比如薄膜走歪了,纠偏传感器能立马检测到,然后调整滚轮,把薄膜拉回正位。现在好的纠偏装置,精度能到0.1毫米,保证包装出来的袋子封口整齐,不会一边宽一边窄。

刚性包装材料供给:比如玻璃瓶、塑料瓶、纸盒,常用“转盘式供给”或“链式供给”。转盘式供给就是一个旋转的圆盘,瓶子放在圆盘上,随着圆盘转动送到灌装位置,速度快且稳定;链式供给则适合比较高的瓶子(比如大瓶饮料),链条上有卡槽,能把瓶子固定住,防止倾倒。比如矿泉水生产线,用的就是链式供给,每分钟能送几十上百个瓶子,几乎不会倒。

包装材料裁切装置:很多柔性包装材料是成卷的,需要切成单个的袋子,这就需要裁切装置。常见的有“热切刀”和“冷切刀”,热切刀适合塑料膜,裁切的同时还能把边缘封上,防止漏料;冷切刀适合纸质材料(比如纸盒),裁切更平整,不会有焦边。而且现在的裁切装置都能调整长度,比如想把袋子从15厘米改成20厘米,只需要在控制系统里调个参数就行,很方便。

这里有个误区:很多人觉得包装材料供给装置不重要,只要能送料、能裁切就行。其实不是,比如我见过有家做零食包装的工厂,因为薄膜张力没调好,包装出来的袋子有的皱巴巴的,有的封口不严,消费者一看就觉得“不正规”,影响销量。后来换了带自动张力控制的供给装置,袋子平整度一下子就上去了,销量也跟着涨了。所以说,细节决定成败,包装材料供给装置的稳定性,直接影响产品的“颜值”和品质。

四、包装执行装置:包装的“手”,把物料和包装“合二为一”。

前面的环节都准备好了,接下来就是最核心的一步——包装执行装置,它就像包装机械的“手”,负责把物料装进包装里,然后完成封口、成型等操作,是整个包装过程的“执行者”。

不同的包装形式,对应的执行装置也不一样,咱们重点说几种常见的:

充填装置:负责把计量好的物料装进包装里,比如把奶粉装进奶粉罐、把糖果装进塑料袋。充填装置得根据物料特性来设计,比如粉末类物料容易飞扬,就得用“负压充填”——通过吸气把粉末吸进包装里,减少扬尘;块状物料(比如饼干)容易碎,就得用“推杆式充填”,轻轻把物料推进去,避免碰撞。

封口装置:物料装进去之后,得把包装封好,防止漏料、受潮、变质。封口方式主要看包装材料:

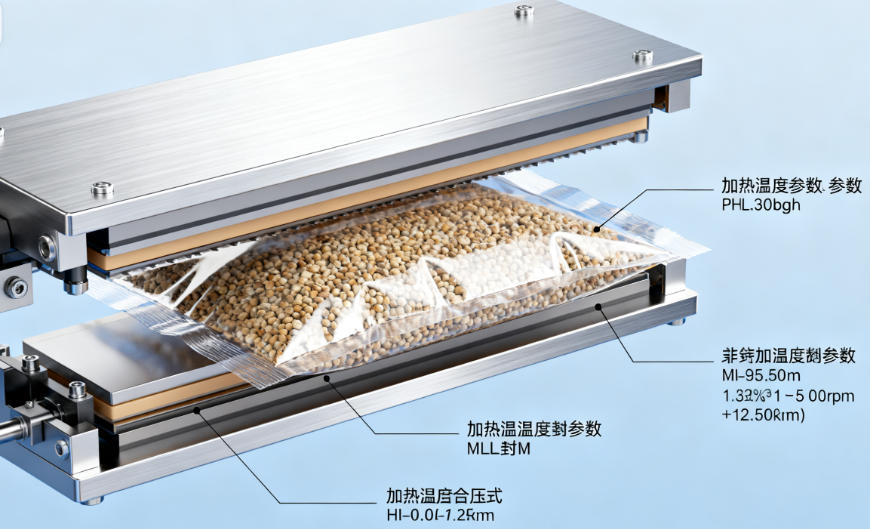

塑料膜、铝塑膜:用“热封装置”,通过加热的封刀把薄膜融化粘在一起,温度、压力、时间都得控制好——温度太低封不牢,太高会把薄膜烫破,压力太大容易压坏物料(比如饼干)。

玻璃瓶、金属罐:用“旋盖装置”或“压盖装置”,旋盖装置适合带螺纹的盖子(比如饮料瓶),能自动把盖子拧紧,还能控制扭矩(防止拧太松漏液,或拧太紧消费者打不开);压盖装置适合易拉罐,通过压力把盖子压在罐口上,密封性更好。

纸袋、纸盒:用“粘合封口装置”,比如涂胶封口、贴标签封口,这种方式更环保,也更美观,适合食品、礼品包装。

成型装置:很多包装需要先把包装材料做成特定的形状,再装物料,比如塑料袋、纸盒。常见的有“制袋成型装置”(把成卷的薄膜做成塑料袋)、“纸盒成型装置”(把flat的纸盒折成立体的盒子)。成型装置的精度很重要,比如做塑料袋,要是两侧的边不对称,不仅不好看,还可能影响封口效果;做纸盒要是折痕不准,盒子就会歪歪扭扭,装不下物料。

我举个例子:之前有个做奶粉的客户,用的是普通的充填装置,奶粉容易粘在充填口,导致每次充填都有残留,时间长了就会结块,影响奶粉品质。后来换成带“吹气清理”的充填装置,每次充填完都用压缩空气把充填口吹干净,再也没有结块的问题了。这说明,包装执行装置不仅要能“干活”,还得能解决实际生产中的痛点,这样才能提高效率、保证品质。

五、传动装置:包装的“心脏”,让所有环节“同步转”。前面说的送料、计量、包装执行装置,要想配合默契,离不开一个核心——传动装置。它就像包装机械的“心脏”,负责把动力传递给各个装置,让它们按照设定的速度、节奏同步工作,要是传动装置出问题,整个生产线就会“卡壳”。

传动装置的核心是“同步性”,比如送料装置送料的速度,得和计量装置计量的速度匹配,计量装置计量的速度,又得和包装执行装置的速度匹配,不能一个快一个慢。现在的传动装置主要有两种:

机械传动:比如齿轮传动、链条传动,优点是结构简单、耐用、成本低,适合速度较慢、工艺简单的包装机械(比如小型零食包装机)。但机械传动的缺点是灵活性差,要是想调整速度,得换齿轮或链条,比较麻烦。

电气传动:比如伺服电机传动、步进电机传动,优点是精度高、灵活性强,能通过控制系统精准调整速度和位置。比如现在的高速饮料生产线,每分钟能包装几百瓶,靠的就是伺服电机传动——每个电机都由电脑控制,能实时调整速度,保证送瓶、灌装、旋盖、贴标等环节完美同步。而且电气传动还能实现“软启动”,避免电机突然启动导致的冲击,延长设备寿命。

传动装置还有个关键部件——“减速器”,它能把电机的高速转动变成低速、大扭矩的转动,比如电机转速是1500转/分钟,通过减速器就能降到50转/分钟,满足包装机械低速、稳定运行的需求。减速器的质量很重要,好的减速器能用5-10年,差的可能1-2年就坏了,不仅影响生产,还得花冤枉钱修。

六、控制系统:包装的“大脑”,让设备“聪明干活”。

如果说传动装置是“心脏”,那控制系统就是包装机械的“大脑”,负责指挥所有装置的工作——什么时候送料、送多少、什么时候计量、什么时候封口、速度多少,都由控制系统说了算。现在的包装机械,越来越智能化,核心就在于控制系统的升级。

控制系统主要由这几部分组成:

控制器:相当于“大脑的核心”,常用的有PLC(可编程逻辑控制器)和单片机。PLC功能更强大,能控制多个装置,适合复杂的包装机械(比如生产线);单片机成本低,适合简单的单机设备(比如小型封口机)。现在的PLC都带触摸屏,操作很方便,比如想调整包装速度,只需要在屏幕上点几下,输入数字就行,不用再像以前那样拧旋钮、调齿轮。

传感器:相当于“大脑的眼睛和耳朵”,负责收集各种信息,比如物料是否到位、包装是否封好、计量是否准确。常见的传感器有:

光电传感器:检测物料是否存在,比如要是没有物料,就通知控制器停止包装,避免空包。

压力传感器:检测封口压力是否合适,要是压力不够,就通知控制器加大压力。

温度传感器:检测热封温度,要是温度太高,就通知控制器降温,防止烫坏包装。

人机交互界面:就是咱们操作的屏幕,现在的界面都很直观,能显示生产数据(比如每小时包装多少件、合格率多少)、故障提示(比如“封口温度过高”“物料不足”),甚至能远程监控——比如老板在办公室,打开手机就能看到生产线的运行情况,很方便。

我一直说,未来的制造业是“智能化”的天下,控制系统就是智能化的核心。比如现在很多包装机械都带“自动故障诊断”功能,要是某个装置出问题了,控制系统能立马定位故障点,在屏幕上显示“送料电机故障,请检查线路”,维修人员不用再一个个排查,大大节省了时间。还有的控制系统能记录生产数据,比如每天包装了多少件、合格率是多少、每个环节的误差是多少,方便企业做数据分析,优化生产流程。

七、辅助装置:包装的“配角”,但不可或缺。

除了前面说的核心装置,包装机械还有一些辅助装置,它们就像“配角”,虽然不是核心,但少了它们,生产线也没法正常运行,甚至会影响产品品质。

常见的辅助装置有:

物料整理装置:比如把不规则的物料(比如糖果、小玩具)整理成整齐的排列,方便计数和包装。比如药片包装机,要是药片东倒西歪,计数就会不准,物料整理装置能通过震动、导向板把药片排成一排,保证计数精准。

清洁装置:包装过程中难免会有物料残留(比如粉末、液体),要是不清理,会影响后续包装的品质,甚至导致设备故障。清洁装置主要有“吹气清洁”(用压缩空气吹掉残留)、“真空吸尘”(吸走粉末残留)、“喷淋清洁”(适合液体残留,比如酱油、醋)。比如番茄酱包装机,每次生产完都要用喷淋清洁装置把充填口、封口刀清洗干净,防止番茄酱残留变质,影响下一批产品。

安全保护装置:安全生产是第一位的,包装机械必须有安全保护装置,比如急停按钮、安全门、光电保护。要是有人不小心把手伸进设备里,光电保护装置会立马检测到,让设备停止运行,避免受伤;要是设备出现异常(比如电机过载),急停按钮能让设备立马停机,防止损坏。

废料回收装置:很多包装过程会产生废料(比如成卷薄膜裁切后的边角料、纸盒的废边),废料回收装置能把这些废料收集起来,再加工利用,既节省成本,又环保。比如塑料袋生产过程中产生的边角料,回收后能重新熔化成颗粒,再做成新的薄膜,一点都不浪费。

总结:包装机械是“系统工程”,每个装置都很关键。

聊到这里,相信大家对包装机械的常用装置组成有了清晰的认识。其实总结下来,包装机械就是一个“系统工程”,送料装置是“粮草官”,计量装置是“秤砣”,包装材料供给装置是“布料库”,包装执行装置是“手”,传动装置是“心脏”,控制系统是“大脑”,辅助装置是“配角”——每个装置都有自己的分工,相互配合、缺一不可。

很多人问我,怎么选一台好的包装机械?我的答案是:先看需求,再看装置。比如你是做粉末包装的,就重点看送料装置(是否防扬尘)、计量装置(是否精准)、封口装置(是否密封);你是做瓶装饮料的,就重点看传动装置(是否同步)、旋盖装置(是否拧紧)、清洁装置(是否易清洗)。

最后想跟大家说,包装机械的技术一直在进步,从以前的手动、半自动,到现在的全自动、智能化,但不管技术怎么变,核心逻辑都是“让每个装置都发挥最大作用,让整个生产线更高效、更稳定、更精准”。希望今天的分享能帮到大家,要是有其他问题,也欢迎一起交流探讨。

已解决

已解决

说声谢谢,感谢回答者的无私帮助