电机启动困难?5大核心原因+12种解决办法(附检测步骤与案例)

电机作为工业生产与民用设备的“动力心脏”(如水泵、风机、机床、家用洗衣机等),一旦出现启动困难(如启动时嗡嗡响不转、启动缓慢、反复跳闸),不仅影响生产效率,还可能导致电机烧毁或设备故障。本文基于《GB755-2019旋转电机定额和性能》《电气设备维修技术规范》,从“现象识别→原因拆解→解决办法→实操案例”全流程解析,覆盖单相/三相、异步/同步电机常见问题,确保内容可直接用于现场排查。

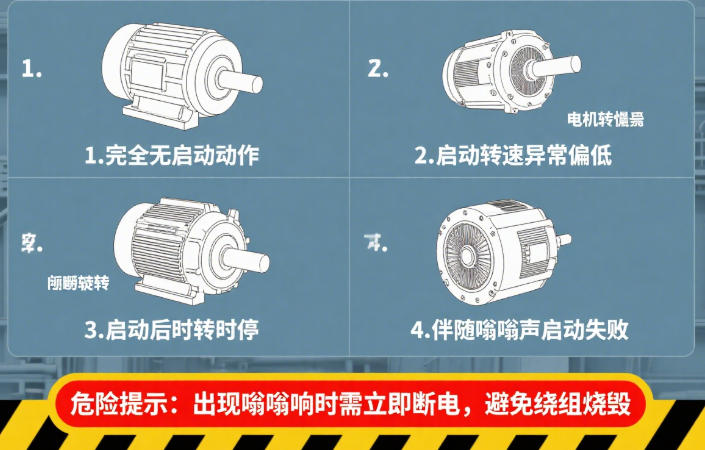

一、先明确:电机启动困难的4类典型现象(避免误判)

不同现象对应不同故障根源,先精准识别现象,才能针对性排查:

“嗡嗡响但不转”:接通电源后电机无转动,仅发出低频嗡嗡声,伴随轻微震动,几秒后可能跳闸(过载保护动作);

“启动缓慢,转速达不到额定值”:电机能转动,但启动时间远超正常(如正常3秒启动,现需10秒以上),运行时转速明显偏低(如额定1500r/min,现仅1200r/min);

“反复启动跳闸”:按下启动按钮后,电机刚转动就跳闸(断路器/热继电器动作),重启多次仍无法正常运行;

“间歇启动困难”:有时能正常启动,有时启动失败,无规律可循(多与接触不良、温度变化相关)。

二、深度拆解:电机启动困难的5大核心原因(附检测依据)

电机启动需满足“电源提供足够能量→电机自身无故障→负载阻力正常→控制设备有效触发”,任一环节异常都会导致启动困难,具体原因按“影响优先级”排序如下:

1.电源问题(占比40%,最常见)

电机启动时需消耗3-7倍额定电流,若电源无法提供稳定电压/电流,会直接导致启动失败,具体包括3类问题:

(1)电源电压过低(最普遍)

判断依据:根据《GB755-2019》,电机允许电压波动范围为额定电压的±5%(如380V电机,正常范围361-399V;220V电机,正常范围209-231V),若电压低于下限10%(如380V降至342V以下),启动转矩会下降至额定值的81%以下,无法带动负载。

检测方法:用钳形电流表+万用表,在启动瞬间测量电机输入端电压:

①若空载启动时电压正常,带载启动时电压骤降→说明线路压降过大(如线缆过细、距离过长);

②无论空载/带载,电压均低于额定值→说明电网电压本身偏低(如同一电网负载过多)。

(2)三相电机缺相(最危险)

判断依据:三相异步电机依赖三相绕组产生旋转磁场,若缺任一相(如火线断路),绕组仅产生脉动磁场,无法驱动转子转动,仅发出嗡嗡响,且电流急剧升高(约2倍额定电流),30秒内就会烧毁绕组。

检测方法:

①断电状态:用万用表“通断档”检测三相电源线(L1、L2、L3)是否导通,若某一相不通→线路断路;

②通电状态:用钳形电流表测量三相电流,若某一相电流为0,另两相电流是额定值的1.5-2倍→确认缺相。

(3)电源线路故障(接触不良/压降过大)

常见场景:电源线接头松动(如端子氧化)、线缆截面积过小(如3kW电机用1.5mm²线缆,应选2.5mm²)、线路过长(如电机距配电箱超过50米,未考虑压降)。

检测依据:根据《低压配电设计规范》,电机电源线的电压损失应≤5%,计算公式:ΔU=(P×L)/(10×S×Uₙ)(P=电机功率kW,L=线路长度m,S=线缆截面积mm²,Uₙ=额定电压kV)。

2.电机自身故障(占比30%,需专业检测)

电机内部绕组、轴承、转子等部件损坏,会直接导致“动力输出不足”,具体包括4类问题:

(1)绕组绝缘损坏或短路

判断依据:绕组是电机的“核心动力源”,若绝缘层老化(如高温、潮湿导致)、匝间短路(相邻线圈短路)或对地短路(绕组与机壳短路),会导致启动转矩下降,甚至无法产生磁场。

检测方法:

①绝缘电阻检测:用兆欧表(摇表)测量绕组对地绝缘电阻,常温下应≥0.5MΩ(低压电机),若<0.2MΩ→绝缘损坏;

②匝间短路检测:将绕组通入低压交流电(如220V接三相绕组中的一相),用钳形电流表测电流,若电流远超额定值→存在匝间短路(正常空载电流约为额定电流的20%-30%)。

(2)转子断条/端环开裂(三相异步电机特有)

判断依据:转子导条与端环组成闭合回路,若导条断裂(如铸造缺陷、过载冲击),会导致转子电流分布不均,启动转矩下降50%以上,表现为“启动缓慢、带载后转速骤降”。

检测方法:采用“转子断条检测仪”,或简易方法:电机空载运行时,用万用表测定子电流,若电流波动超过10%→大概率转子断条(正常空载电流稳定,波动≤5%)。

(3)轴承损坏或卡阻

判断依据:轴承负责支撑转子,若轴承磨损(滚珠碎裂、保持架变形)或润滑不足,会导致转子转动阻力增大,启动时需克服更大摩擦力,表现为“启动时噪音大、转动卡顿,严重时无法转动”。

检测方法:

①断电后用手转动电机轴,若手感阻力大、有异响或轴向窜动(超过0.5mm)→轴承损坏;

②拆开电机端盖,观察轴承是否有油污、锈蚀或滚珠磨损痕迹。

(4)电机受潮(民用/潮湿环境常见)

判断依据:潮湿环境(如地下室、水泵房)会导致绕组绝缘层吸潮,绝缘电阻下降,启动时漏电流增大,触发漏电保护器跳闸,或因绝缘不良导致绕组局部放电,影响启动转矩。

检测方法:用兆欧表测绕组对地绝缘电阻,若<0.3MΩ(低压电机)→确认受潮;同时观察绕组表面是否有霉斑、水珠。

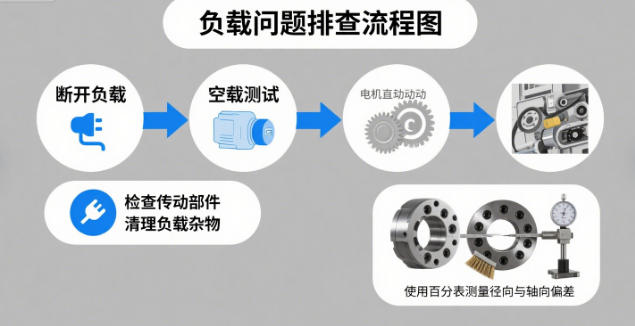

3.负载问题(占比15%,易被忽视)

电机启动需克服“负载静摩擦力+负载惯性”,若负载阻力超过电机启动转矩,会导致启动困难,具体包括2类问题:

(1)负载过重(最直接)

判断依据:电机启动转矩是额定转矩的1.5-2.5倍(如Y系列电机启动转矩倍数约2.0),若负载静转矩超过启动转矩(如水泵叶轮卡杂物、风机风叶积灰过多),电机无法带动负载转动。

检测方法:

①空载启动测试:断开电机与负载的连接(如拆下联轴器),若电机能正常启动→确认负载过重;

②检查负载设备:如水泵需拆开水泵壳清理叶轮杂物,风机需清理风叶积灰,传送带需检查滚筒是否卡阻。

(2)负载机械传动故障

常见场景:联轴器错位(电机轴与负载轴不同心)、减速器缺油或齿轮损坏、传送带张紧度过大,导致电机启动时需克服额外的机械阻力。

检测方法:断电后检查传动部件:

①用手转动负载轴(如水泵轴、传送带滚筒),若转动困难→传动部件卡阻;

②检查联轴器是否有偏移,用直尺测量电机轴与负载轴的同轴度(允许偏差≤0.1mm)。

4.控制设备故障(占比10%,启动环节关键)

电机启动需依赖接触器、断路器、变频器、启动器等控制设备,若这些设备故障,会导致“启动指令无法有效传递”或“电源无法正常供给”,具体包括3类问题:

(1)接触器故障(启动时无动作或接触不良)

常见问题:接触器线圈烧毁(无法吸合)、触点氧化或烧蚀(接触电阻过大,导致供电不足)、触点粘连(无法断开,重启时缺相)。

检测方法:

①通电时听接触器是否有“吸合声”,若无→用万用表测线圈电压,若电压正常(如220V线圈实测220V)→线圈烧毁;

②若有吸合声,但电机不启动→断电后用万用表测接触器输出端(U1、V1、W1)与输入端(L1、L2、L3)是否导通,若某一相不通→触点氧化或烧蚀。

(2)断路器/热继电器选型不当或跳闸

常见问题:断路器额定电流过小(如3kW电机选10A断路器,应选16A)、热继电器整定电流过低(未按电机额定电流的1.1-1.2倍设置),导致启动时过载跳闸;或热继电器因老化误动作。

检测依据:根据《低压电气装置设计规范》,电机保护用断路器额定电流应≥电机额定电流的1.2倍,热继电器整定电流应=电机额定电流的1.05-1.1倍。

(3)变频器/软启动器参数设置错误(调速电机常见)

常见问题:变频器启动频率设置过低(如设为0Hz,无法产生足够转矩)、启动时间过短(电流冲击过大导致跳闸)、转矩提升参数设置不当(未根据负载调整)。

检测方法:进入变频器参数界面,检查关键参数:

①启动频率(如F01):应设为5-10Hz(默认多为5Hz);

②启动时间(如F02):应设为5-10秒(根据电机功率调整,功率越大时间越长);

③转矩提升(如F03):负载较重时需增大(如设为10%,默认多为5%)。

5.环境与安装问题(占比5%,长期影响)

高温环境:环境温度超过40℃(电机额定环境温度),会导致绕组电阻增大,电流升高,启动转矩下降(温度每升高10℃,电阻增大4%,转矩下降约8%);

安装倾斜:电机安装时若机身倾斜超过5°(如立式电机水平安装),会导致轴承受力不均,转动阻力增大,启动困难;

通风不良:电机散热风扇堵塞或散热孔积灰,导致启动时温度骤升,触发过热保护跳闸。

三、对症解决:12种实操办法(对应原因,可直接落地)

根据上述原因,按“先易后难、先断电后通电”原则,给出具体解决办法,每个办法均标注“工具需求”与“操作要点”:

1.电源问题解决办法(3种)

(1)电压过低:提升电压或降低线路压降

若电网电压低:加装自动稳压器(如380V/50kVA稳压器,适用于单台大功率电机)或升压变压器(适用于多台电机同时运行场景);

若线路压降大:①更换更大截面积线缆(如1.5mm²换2.5mm²);②缩短线路距离(如将配电箱移至电机附近);③采用“星-三角启动”(降低启动时的线路电流,减少压降)。

(2)三相缺相:排查断路点并修复

断电后检查电源线:从配电箱到电机输入端,逐一检查端子、接头是否松动/氧化,更换损坏的线缆或端子;

加装“缺相保护器”(如三相电机缺相保护继电器),下次缺相时能立即断电,避免绕组烧毁。

(3)线路接触不良:加固接头并做防氧化处理

用砂纸打磨端子氧化层,涂抹导电膏(增强导电性),再用螺丝刀拧紧(力矩符合规范,如M6螺丝力矩5-8N・m);

线缆接头采用“压接端子+热缩管”处理,避免裸露导线氧化。

2.电机自身故障解决办法(4种)

(1)绕组故障:修复或重绕绕组

绝缘损坏:若局部受潮,可将电机放入烘干箱(温度80-100℃,烘干4-6小时),烘干后测绝缘电阻≥0.5MΩ即可;若绕组短路/烧毁,需送专业厂家重绕绕组(按原绕组参数,如线径、匝数、接法);

操作要点:重绕后需进行“浸漆烘干”处理,增强绝缘性能(符合《电机绕组绝缘处理规范》)。

(2)转子断条:更换转子或电机

若断条数量少(≤2根),可采用“银焊补焊”修复(需专业焊工);若断条多或端环开裂,建议直接更换转子(成本约为新电机的30%-50%);

小功率电机(≤3kW):若转子修复成本高,直接更换新电机更划算。

(3)轴承损坏:更换轴承并加润滑脂

工具需求:轴承拉马、螺丝刀、润滑脂(如锂基润滑脂3号,适用于多数电机);

操作步骤:①拆开电机端盖,用拉马拆下旧轴承;②清理轴承室油污,涂抹润滑脂(填充量为轴承内部空间的1/2-2/3);③安装新轴承(型号需与原轴承一致,如6205轴承),确保安装到位无松动。

(4)电机受潮:烘干处理

小型电机(≤1kW):可采用“灯泡烘干法”(电机内放入100W灯泡,密闭烘干6-8小时);

大型电机(≥5kW):需用“热风烘干箱”或“低压通电烘干法”(通入额定电压的10%-20%,加热绕组至60-70℃,烘干8-12小时)。

3.负载问题解决办法(2种)

(1)负载过重:减轻负载或更换大转矩电机

清理负载杂物:如水泵清理叶轮水垢、风机清理风叶积灰、破碎机清理内部堵塞物料;

若负载必要(如生产需求无法减轻):更换启动转矩更大的电机(如Y系列电机换Y2系列,启动转矩倍数从2.0提升至2.2)。

(2)传动故障:修复传动部件

联轴器错位:松开联轴器螺栓,用百分表校正同轴度(径向偏差≤0.1mm,端面偏差≤0.05mm),再拧紧螺栓;

减速器故障:拆解减速器,更换损坏齿轮,补充齿轮油(型号按减速器说明书,如L-CKC150中负荷工业齿轮油);

传送带张紧度过大:调整张紧轮,使传送带松紧度适中(用手按压传送带,下沉量约10-15mm为宜)。

4.控制设备故障解决办法(2种)

(1)接触器故障:更换部件或接触器

线圈烧毁:更换同型号线圈(如220V/50Hz线圈);

触点氧化:用细砂纸打磨触点,若触点烧蚀严重(坑洼深度>0.5mm),直接更换接触器(型号需匹配电机功率,如3kW电机选CJX2-1210接触器)。

(2)变频器参数错误:重新设置参数

恢复出厂设置后,按“电机功率→额定电压→额定电流→启动方式”重新设置:

①电机功率/电压/电流:按电机铭牌输入(如3kW、380V、6.8A);

②启动方式:负载重选“矢量控制”,负载轻选“V/F控制”;

③启动时间:设为8-10秒,转矩提升设为10%-15%。

5.环境与安装问题解决办法(1种)

高温/通风不良:①清理电机散热孔、风扇叶片积灰;②加装散热风扇(如轴流风机)或移至通风阴凉处;③避免电机长时间连续启动(两次启动间隔≥5分钟);

安装倾斜:重新调整电机安装座,用水平仪校正(水平偏差≤0.1mm/m),确保机身垂直或水平(按电机安装要求)。

四、实操案例:3类常见场景的排查与解决(真实案例改编)

案例1:三相水泵电机“嗡嗡响不转”(缺相导致)

现场现象:380V/5.5kW水泵电机,启动时嗡嗡响,10秒后热继电器跳闸;

排查步骤:

断电用万用表测三相电源线,发现L2相不通→排查配电箱内接触器,发现L2相触点烧蚀;

测电机绕组绝缘电阻,均≥0.5MΩ→确认无绕组故障;

解决办法:更换接触器(CJX2-2510),加装缺相保护器,重启后电机正常启动,运行电流6.2A(额定电流11A,空载正常)。

案例2:家用洗衣机电机“启动缓慢,时好时坏”(受潮+触点不良)

现场现象:220V/0.8kW单相洗衣机电机,有时能启动,有时启动缓慢,雨天更频繁;

排查步骤:

测电源电压225V(正常),断电后用兆欧表测绕组对地绝缘电阻0.2MΩ(<0.5MΩ→受潮);

检查启动电容(12μF),实测容量8μF(衰减33%→容量不足);

解决办法:将电机烘干(灯泡烘干法6小时),更换启动电容(12μF/450V),重启后启动正常,运行无异常。

案例3:工业风机电机“反复启动跳闸”(负载卡阻+热继电器整定错误)

现场现象:380V/7.5kW风机电机,启动时断路器(20A)立即跳闸;

排查步骤:

空载启动测试:断开风机与电机的连接,电机能正常启动,电流8.5A(额定电流15A,正常)→确认负载问题;

检查风机:发现风叶积灰严重,转动阻力大;同时检查热继电器,整定电流设为10A(<15A→整定错误);

解决办法:清理风叶积灰,调整热继电器整定电流至16.5A(15A×1.1),重启后电机正常启动,运行电流14.2A(正常)。

五、预防措施:避免电机启动困难的6个关键点(长期维护)

定期检测电源:每月用万用表测电机输入端电压,确保在额定电压±5%范围内;每季度检查电源线接头,做防氧化处理;

电机维护:每半年清理电机散热孔、风扇积灰;每年检查轴承润滑脂,不足时补充(锂基润滑脂3号);潮湿环境每3个月测一次绕组绝缘电阻;

负载检查:每月检查负载设备(如水泵、风机)是否有卡阻、积灰,及时清理;每季度检查传动部件(联轴器、减速器)的同轴度与润滑情况;

控制设备维护:每季度检查接触器触点,打磨氧化层;每年校准变频器参数,确保与电机匹配;

正确选型:新设备安装时,电机功率应比实际负载大10%-20%(如负载6kW,选7.5kW电机);电源线截面积按“电机额定电流×1.5倍”选择(如15A电流选2.5mm²线缆);

规范操作:避免电机频繁启动(每小时启动次数≤10次);启动时若出现嗡嗡响,立即断电排查,禁止强行启动。

六、总结:电机启动困难排查流程(1分钟快速定位)

遇到电机启动困难,按以下流程排查,可快速定位原因:

断电安全检查:断开电源,检查电机外观(是否有烧焦味、漏油),用手转动电机轴(是否有卡阻);

电源检测:通电测电压(是否过低/缺相),断电测线路通断(是否接触不良);

电机检测:用兆欧表测绕组绝缘(是否受潮/短路),用钳形电流表测空载电流(是否过大);

负载与控制检测:断开负载测空载启动(是否正常),检查接触器、变频器参数(是否故障/错误)。

通过以上步骤,90%以上的电机启动困难问题可在1小时内定位并解决,避免因盲目维修导致故障扩大。

已解决

已解决

说声谢谢,感谢回答者的无私帮助